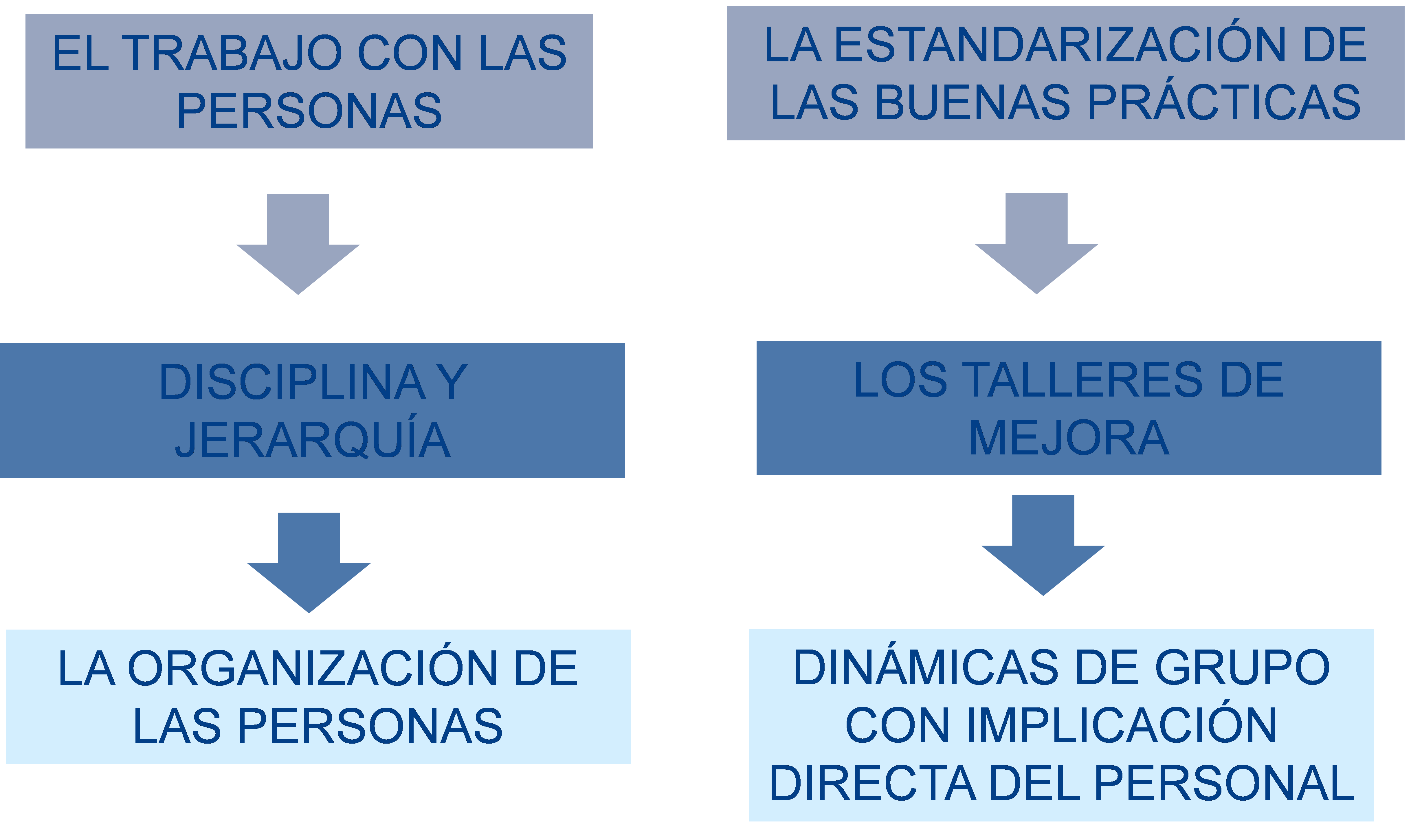

La mayoría de las reducciones sustanciales de usos de agua pueden ser encontradas en planta. Vamos a exponer técnicas Lean para encontrar esos ahorros.

- Taller Gemba

- Desarrollo de Balances de Agua

- Desperdicio de Agua y Value Stream Mapping

- Análisis de causa raíz

Si bien todas estas técnicas para evaluar los aspectos del uso del agua y la instalación pueden apoyarse en esfuerzos lean, cada uno tiene un diferente nivel de detalle, tiempo y la inversión personal necesario, que van desde un paseo a pie por las instalaciones hasta un evento para confeccionar un Value Stream mapping de varios días. Previamente debemos considerar el nivel de esfuerzo deseado necesario para empezar a planificar el análisis más efectivos en función de las necesidades de una instalación.

Water Gemba Walks

Una forma muy útil de identificar manera de reducir el consumo de agua es un Gemba Walk. Éste es un ejercicio en el que lo empleados y encargados caminan por la planta juntos para observar y detectar ineficiencias relativas al uso del agua. Gema en un término japonés que quiere decir “El lugar real” in el contexto del Lean manufacturing, un gemba se refiere al lugar donde el trabajo se realiza. Los water gemba walks permite a un equpo a localizar rápidamente “la fruta madura” que ahorra agua con un bajo coste. Se ayuda a la instalación a:

- Identificar las fuentes principales de la pérdida de agua, tales como fugas, que pueden ser reparadas con significativos ahorros.

- Adquirir una comprensión más completa del fin principales usos del agua y de los flujos de agua en la instalación de lo que puede lograrse únicamente mediante el análisis de facturas de servicios públicos de agua

- Inculcar a los responsables de planta y los trabajadores, la importancia de buscar y darse cuenta fugas e ineficiencias, ayudando a crear una cultura de uso eficiente del agua

Antes de conducir tu taller de mejora, primero hay que determinar el propósito y el alcance de la actividad. El área a estudiar y el tiempo a utilizar. Qué componentes debemos incorporar al equipo. Un equipo pequeño de unas cinco personas es mejor que un equipo más grande. Es interesante incorporar responsables del área que la conozcan perfectamente y personal de fuera del área así como nuevos empleados y veteranos así como representantes de los departamentos de mantenimiento y de Medio Ambiente.

Una vez elegido el equipo podemos usar los siguientes pasos a la hora de realizar el taller:

- Identificar todos los equipos que consumen agua, áreas de alto consumo y ubicaciones

- Tener en cuenta todas las pérdidas de agua, las perdidas por evaporación y el agua incorporado al producto, presión de agua excesiva y fugas.

- Observar las limpieza de la planta y los procesos de cambio

- Cuantificar los caudales y uso del agua

- Tener en cuenta la calidad del agua utilizada en cada paso del proceso

- Determinar las necesidades de calidad del agua para cada proceso y la calidad de las aguas residuales vertidas

Cuando los empleados están implicados e interesados en la búsqueda de desperdicio y e la identificación de formas de mejora de los usos del agua los beneficios del taller pueden ir más allá de su ejecución.

Si llegamos a la conclusión de que todo funciona correctamente y no existen pérdidas en el proceso, es el momento de identificar oportunidades de reutilizar el agua

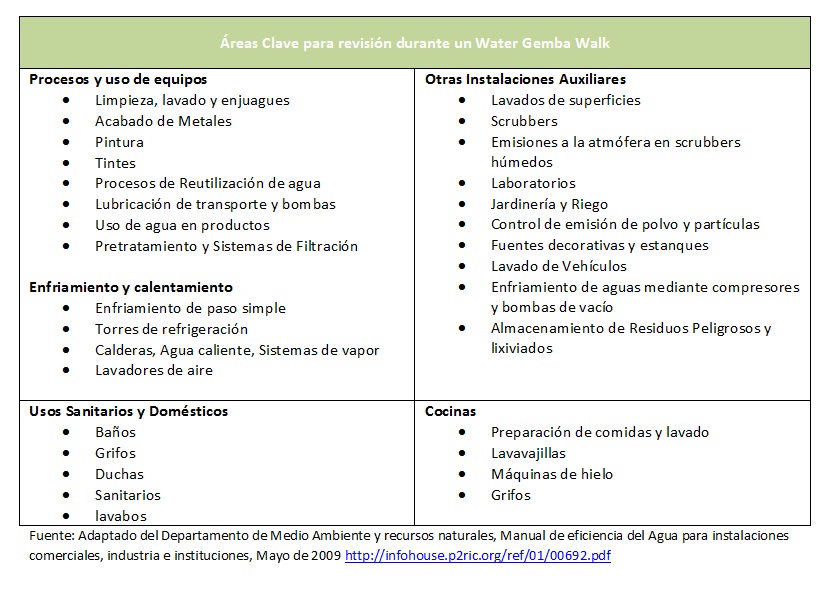

A continuación mostramos una tabla donde se muestran áreas clame para la revisión durante un taller Gemba

La detección de fugas es uno de los mejores hallazgos para la reducción de desperdicio de agua en una instalación. Baja presión de agua, agua contaminada o altas cantidades de agua que no pueden ser contabilizadas en un balance son señales de fugas. Normalmente esas fugas pueden ser corregidas de una forma simple y económica.

Desarrollo de Balance de aguas

Mientras un taller Gemba ayudará a identificar oportunidades potenciales para el ahorro de agua, el desarrollo de un balance dará una visión más detallada del uso de agua en tu instalación. Un balance de agua es una actividad imprescindible como inicio de las actividades lean en la instalación

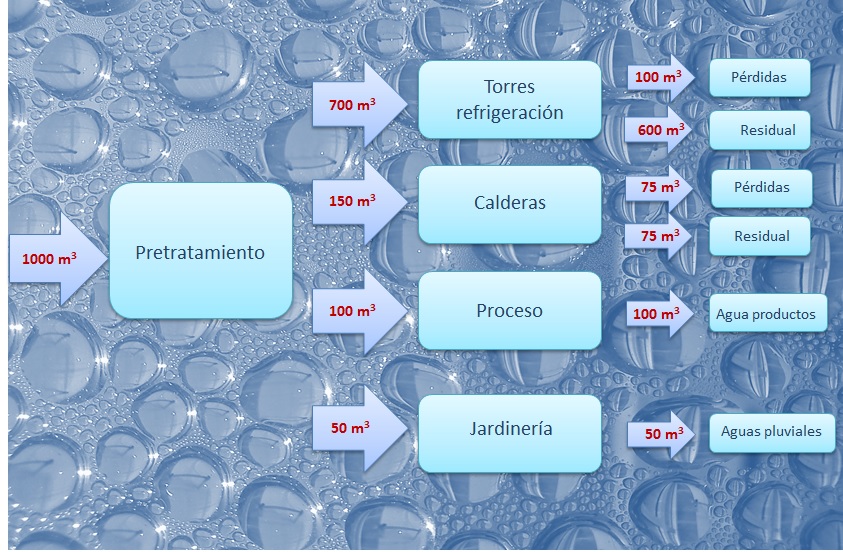

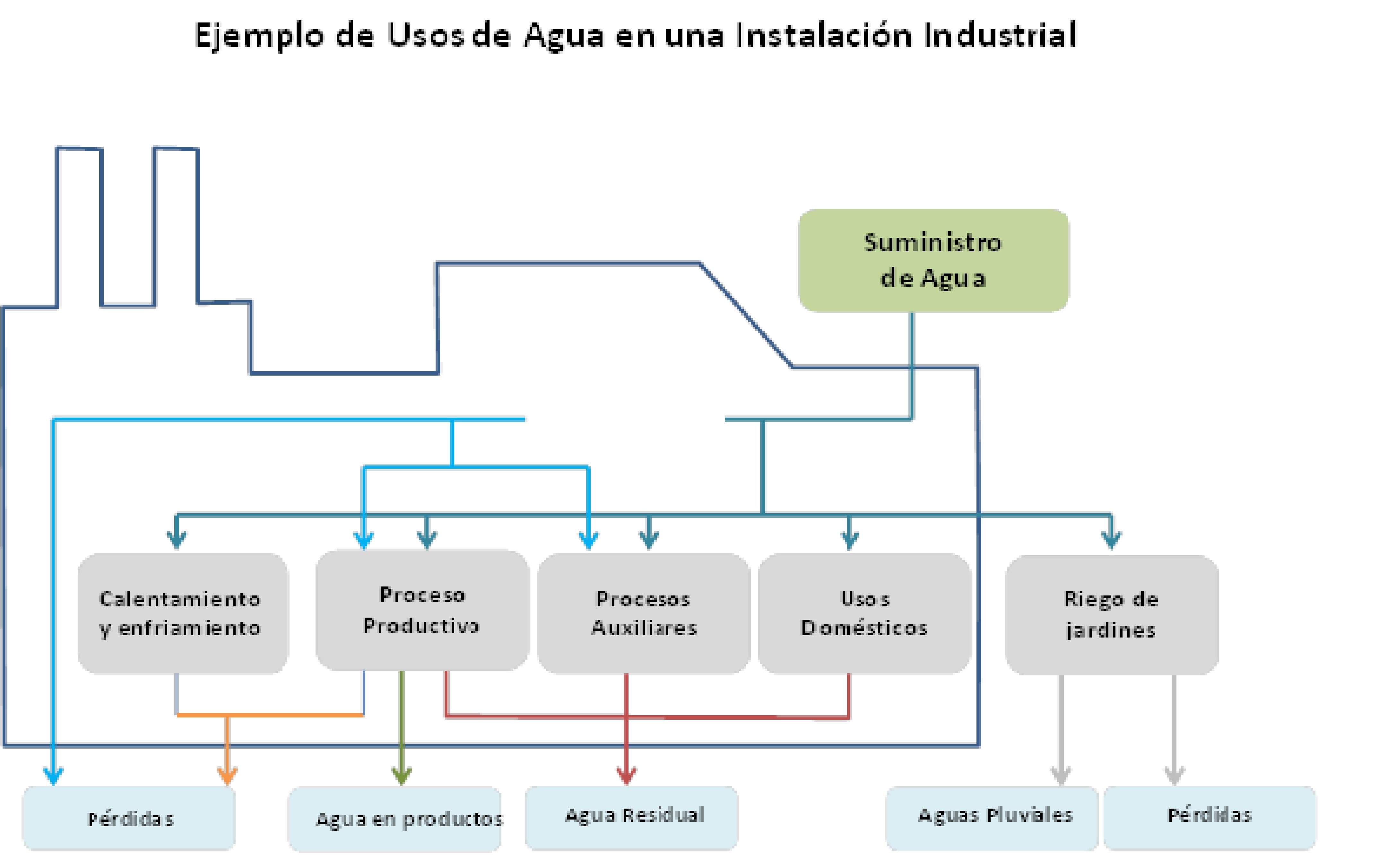

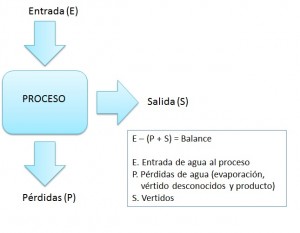

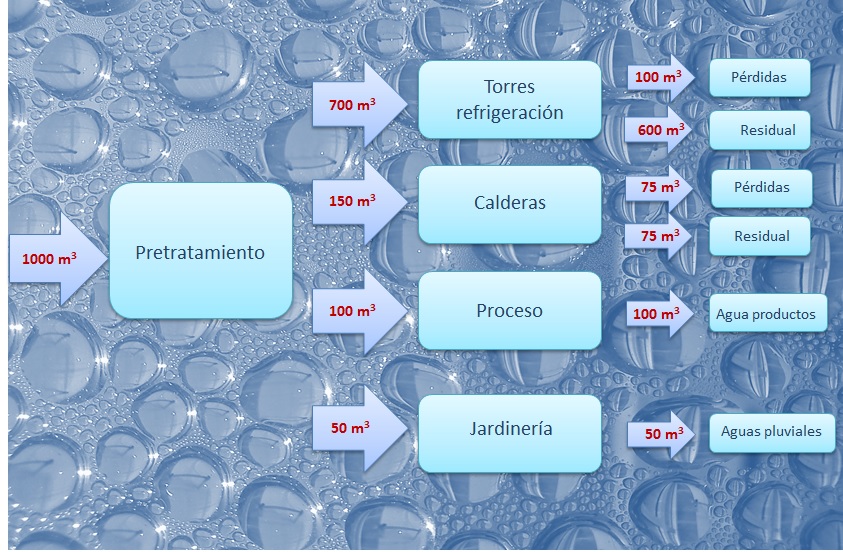

Un balance de agua es un gráfico, diagrama o tabla de los usos de los balances de agua que muestra los flujos de agua en cada uno de los procesos y operaciones en la instalación. Es conveniente incluir los costes económicos del agua e incluso de los productos utilizados para acondicionar esa agua para los distintos procesos.

Un balance de agua debe reflejar todos los flujos dentro de cada uno de los procesos y debe estar ajustado. A continuación mostramos un ejemplo simple de balance dentro de una instalación.

Un balance de aguas nos va a ayudar a identificar riesgos tales como fugas y pérdidas no visibles. Es conveniente realizar balances sectorizados para descubrir esas pérdidas de agua.

En resumen la realización de un balance de aguas incluye:

- Posibilidad de identificar procesos que nos dan la posibilidad de identificar oportutidades para la reducción de agua

- Establecer una base de datos del uso del agua desde la que podemos encontrar mejoras en la eficiencia

- Creación de herramientas con las que comparar diferentes estrategias de mejora de la eficiencia del uso del agua.

Desperdicio de Agua y Value Stream Mapping

El Value Stream Maping es una herramienta muy potente para identificar desperdicio y oportunidades de ahorro. VSM es un método Lean para crear una representación visual de flujos de información de todas las actividades implicadas en un proceso productivo. En un evento VSM, se desarrollan dos mapas: Un mapa del estado actual donde se muestran los datos clave del proceso existente y un mapa futuro de estado que muestra cambios que pueden ser realizados para reducir el desperdicio.

Los beneficios de un value stream maping con respecto a los datos de agua en nuestros proceso pueden ser muy interesantes:

- Mejor conocimiento de donde suceden los desperdicios de agua

- Identificar áreas donde las mejoras pueden realizarse para reducir el exceso de usos del agua y otros desperdicios.

- Desarrollar un plan de implementación para la mejora de procesos y así reducir desperdicio en la cadena de valor, priorizando proyectos de eficiencia de agua dentro de otros proyectos lean y medioambientales

- Cuantificar los ahorros esperados desde la implementación de esas mejoras

- Crear una cultura de la eficiencia en los equipos de trabajo que implique a todos los componentes del mismo desde los supervisores hasta los operarios de planta